Pompe per il refrigerante ad alta pressione Hydra-Cell con controllo pompa intelligente

Installazione semplice e funzionamento senza problemi

Soluzione semplice, “plug and play«

- Pompa

- Motore e controller integrato

- Compatibile con protocolli di comunicazione CNC

- Nessun sensore esterno

Controllabilità all'avanguardia indipendente dal tipo di refrigerante

Ottimizzazione dei processi di lavorazione ed aumento della produttività con Hydra-Cell grazie ad un pompaggio costante deli refrigerante nelle lavorazioni in continuo.

Le pompe Hydra-Cell, ad alta pressione senza tenute meccaniche per il refrigerante, con il sistema di controllo intelligente automatizzano e integrano il monitoraggio dei dati prestazionali per un completo controllo, massima efficienza, affidabilità e risparmio.

Ottimizzazione delle performance e del risparmio energetico

Le variazioni della dimensione degli utensili da taglio richiedono portate diverse di refrigerante, con la soluzione Hydra-Cell il refrigerante è fornito esattamente solo quando necessario, nella quantità e alla pressione richieste.

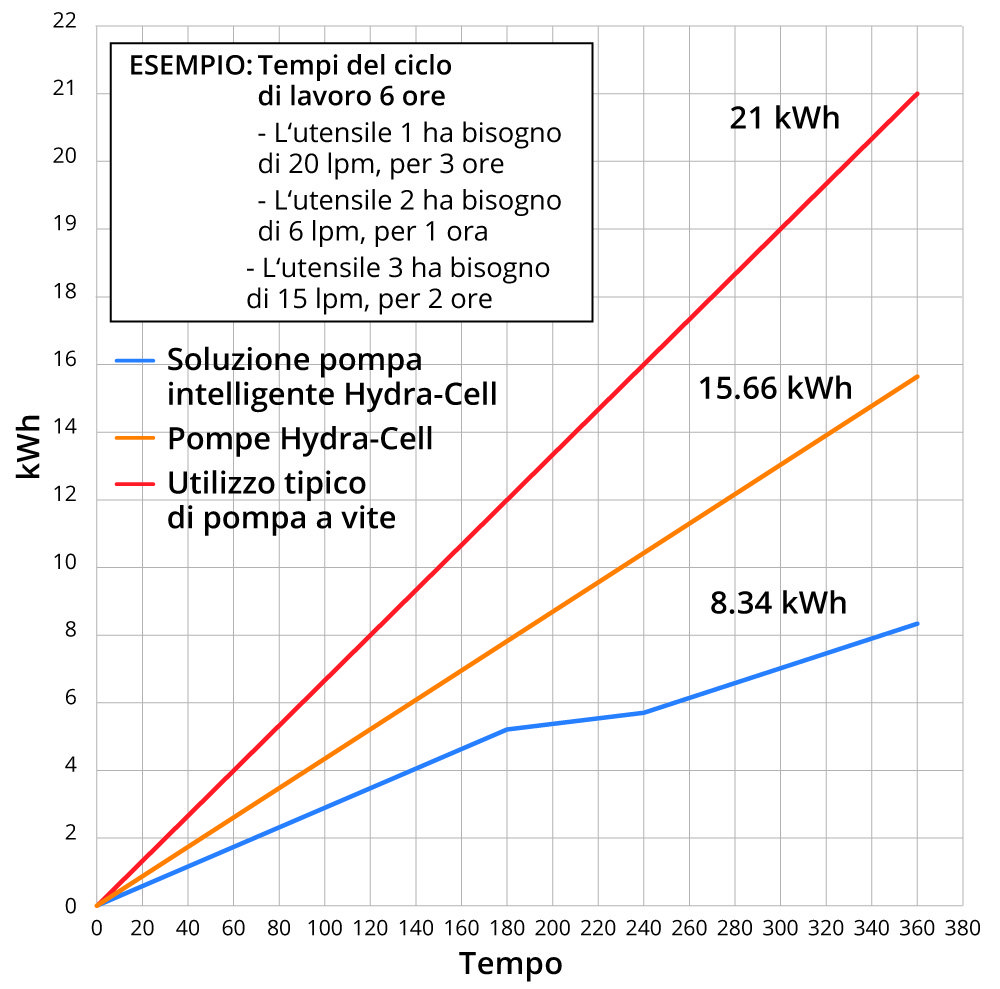

È possibile ottenere un notevole risparmio energetico fino al 70%:

- elimina l'esigenza di bypass del refrigerante

- riducendo drasticamente il riscaldamento di quest'ultimo e risparmiando energia sulle unità di raffreddamento

Pensate per esempio una lavorazione che utilizza tre diversi utensili con tre diverse portate di refrigerante per ottenere una pressione di processo del refrigerante pari a 40 bar. Si ottiene un risparmio energetico del 50% solo relativamente al pompaggio del refrigerante e ulteriori risparmi grazie ad un ridotto utilizzo del raffreddatore.

Controllo e gestione

- Erogazione costante del refrigerante per processo continui

- Controllo con ciclo aperto, sensori di pressione non necessari

- Impostazione e monitoraggio di pressione e portata, senza necessità di sensori

- Programmazione di pressioni diverse per diversi utensili in processi diversi impostati tramite il programma principale della macchina CNC

- Impostazione di allarmi automatici ad intervalli di manutenzione regolari per ottimizzare la produttività

Aumento della produttività e riduzione drastica del downtime

- Intervalli di manutenzione pre-programmati per prestazioni affidabili e prevenzione degli interventi

- Impostazione degli allarmi per diagnosi di guasti al fine di rilevare condizioni avverse e ridurre i fermi macchina

Gestione di dati digitali ed integrazione

Monitoraggio dei dati sulle performance della pompa e loro registrazione digitalizzata e integrata nel sistema di gestione dati della macchina CNC.

- Compatibile con protocolli di comunicazione Profibus, Profinet, EtherNet/IP, EtherCat, CANopen, DeviceNet e Setpoint Converter.

Comparazione risparmi energetici